Komposittillverkning från idé till färdig produkt

Kompositer används överallt: i vindkraftverk, fordon, medicinteknik, sportutrustning och avancerade industrimaskiner. Gemensamt för alla dessa områden är behovet av lätta, starka och formstabila material. Komposittillverkning handlar om att kombinera fibrer och matrismaterial på ett kontrollerat sätt för att få fram egenskaper som metall eller plast sällan klarar på egen hand. När processen görs rätt kan samma anläggning skapa både korta serier, komplexa specialdetaljer och industriell volymproduktion.

Kompositer används överallt: i vindkraftverk, fordon, medicinteknik, sportutrustning och avancerade industrimaskiner. Gemensamt för alla dessa områden är behovet av lätta, starka och formstabila material. Komposittillverkning handlar om att kombinera fibrer och matrismaterial på ett kontrollerat sätt för att få fram egenskaper som metall eller plast sällan klarar på egen hand. När processen görs rätt kan samma anläggning skapa både korta serier, komplexa specialdetaljer och industriell volymproduktion.

För dig som konstruktör, inköpare eller tekniker blir förståelsen för hur kompositer tillverkas en nyckel till bättre produkter, säkrare konstruktioner och mer kostnadseffektiv produktion.

Vad komposittillverkning egentligen innebär

En komposit består i grunden av två delar: en fiber som bär lasten och en matris som håller ihop strukturen. Vanliga fibrer är glasfiber, kolfiber och aramid. Matrisen är oftast en härdplast, som epoxi eller polyester. Genom att styra fiberriktning, skikttjocklek och härdprocess kan vi skräddarsy styvhet, styrka och vikt.

I praktiken handlar komposittillverkning om några centrala steg:

1. Idé och konstruktion

Utgångspunkten är ett funktionskrav: lägsta möjliga vikt, hög tålighet mot korrosion, styvhet i en bestämd riktning eller elektrisk isolation. Utifrån detta väljs fiberkvalitet, vävtyp, matris och uppbyggnad. Ofta görs enkla simuleringar eller hållfasthetsberäkningar för att undvika över- eller underdimensionering.

2. Val av tillverkningsmetod

Den valda metoden påverkar kostnad, toleranser, ytkvalitet och hur stora serier som är realistiska. Därför är det klokt att involvera produktionsteknisk kompetens tidigt. En detalj som går att göra i ett stycke med rätt process kan ersätta flera sammanfogade metalldelar.

3. Verktyg och form

Formen är hjärtat i varje kompositprocess. Den kan vara enkel, som en handlaminerad form för prototyper, eller mycket avancerad med temperaturstyrning, vakuumkanaler och exakt passning för högvolym. Noggrannheten i formen avgör hur mycket efterbearbetning som krävs.

4. Laminering och härdning

Fibermaterialet placeras i formen och mättas med harts manuellt eller automatiskt. Sedan följer härdning i rumstemperatur, ugn eller autoklav, beroende på materialkrav. Härdcykeln är avgörande för slutegenskaperna; små avvikelser i temperatur eller tid kan påverka hållfastheten.

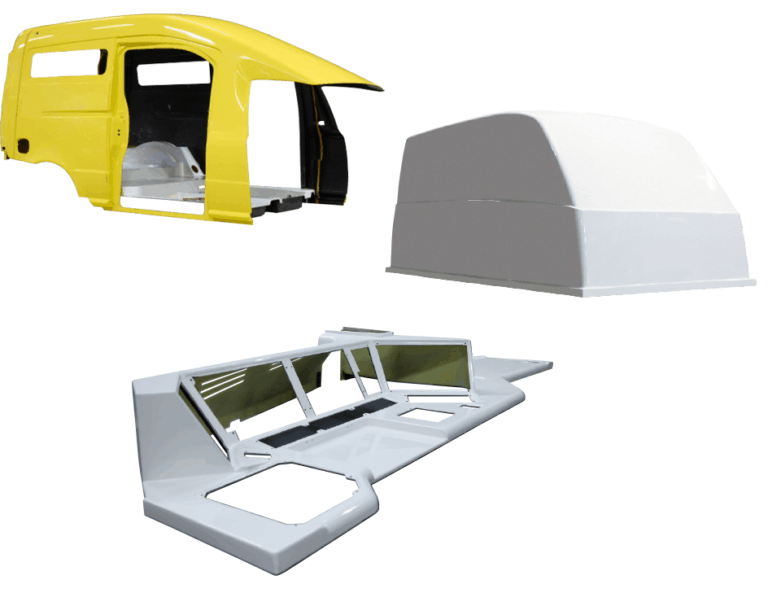

5. Efterbearbetning och montering

När detaljen är härdad beskärs den, borras, slipas och kontrolleras. I många fall går kompositleverantören vidare och ansvarar även för montering av infästningar, metalldetaljer, tätningar eller elektronik, så att du får en komplett enhet i stället för enbart halvfabrikat.

Den stora styrkan med kompositer är möjligheten att bygga in funktion direkt i materialet. Där metall kräver extra förstärkningar kan kompositen förstärkas lokalt genom fler eller riktade skikt. Detta gör skillnad både i vikt, livslängd och totalkostnad.

Olika metoder och när de passar

Det finns flera huvudsakliga sätt att tillverka kompositdetaljer på, alla med sina fördelar och begränsningar. Valet avgörs av volym, geometri, krav på yta och tolerans samt budget.

Några vanliga metoder:

1. Handuppläggning och vakuuminfusion

Vid handuppläggning placeras fibermattor eller vävar manuellt i formen och mättas med harts för hand. Metoden är flexibel och lämpar sig för större, mer avancerade geometrier i mindre serier, till exempel kåpor, tankar och specialdetaljer.

Vakuuminfusion är en mer kontrollerad variant där torr fiber läggs i formen och harts dras genom laminatet med hjälp av vakuum. Det ger bättre fiberhalt, jämnare kvalitet och mindre spill. För dig som vill kombinera rimliga verktygskostnader med god mekanisk prestanda är detta ofta ett bra val.

2. RTM (Resin Transfer Moulding)

Här placeras fiberförstärkningen i ett slutet formverktyg. Harts pressas sedan in under tryck. Metoden ger upprepningsbar kvalitet, fina ytor på båda sidor och passar utmärkt för serietillverkning av komplexa komponenter med höga krav på måttnoggrannhet. Formkostnaden är högre, men varje detalj blir i gengäld snabbare och mer konsekvent att tillverka.

3. Prepreg och autoklav

Prepreg-material är förimpregnerade fibrer med exakt mängd harts, ofta epoxi. Dessa skärs och läggs noggrant i formen, vakuumpåsas och härdas sedan i ugn eller autoklav under kontrollerat tryck och temperatur. Metoden används när kraven på hållfasthet, vikt och ytkvalitet är som störst, exempelvis inom flyg, motorsport och krävande industrikonstruktioner.

För dig som står inför ett nytt konstruktionsprojekt handlar mycket om avvägningar. Behövs högsta möjliga prestanda, eller är en robust, kostnadseffektiv lösning viktigare? Går det att dela upp komponenten i flera enklare delar, eller vinner du på en mer avancerad men integrerad kompositstruktur? En erfaren producent kan ofta föreslå alternativa vägar som varken syns i CAD-modellen eller i en enkel materialtabell.

Kvalitet, hållbarhet och valet av leverantör

Kvalitet i kompositer börjar långt innan första detaljen lämnar formen. Spårbarhet i material, tydliga processinstruktioner och välkalibrerad utrustning minskar variationer och gör att egenskaperna kan litas på över tid. För många branscher är dokumentation, testning och certifiering minst lika viktiga som själva komponenten.

Några faktorer som ofta skiljer en mogen kompositleverantör från mängden:

– Processkontroll styrda härdcykler, dokumenterade arbetsmoment och tydliga acceptanskriterier för varje detalj.

– Materialkunskap förmåga att välja rätt fiber, matris och uppbyggnad för din verkliga lastbild, inte bara teoretiska värden.

– Flexibilitet i produktion kapacitet att hantera både prototyper, korta serier och löpande volym med samma fokus på precision.

– Helhetsansvar möjlighet att ta hand om allt från prototypframtagning och simulering till serietillverkning, montering och logistik.

Hållbarhet får också en större roll. Lättare konstruktioner sparar energi i drift, korrosionsbeständiga material ger längre livslängd och minskat underhåll. Samtidigt utvecklas återvinning av kompositmaterial snabbt, och fler tillverkare ser över sina processer för att minska spill, använda energieffektiva ugnar och välja mer skonsamma hartssystem där det är möjligt.

För dig som vill arbeta seriöst med avancerade kompositlösningar i industrimiljö är det därför viktigt att hitta en partner som kombinerar hantverkskänsla med modern processteknik. En aktör som Faiber komposit har just denna kombination rationell produktion, hög precision och förmåga att leverera både halvfabrikat och kompletta kompositprodukter i krävande projekt. Genom att samarbeta tätt mellan konstruktion och produktion går det att ta fullt vara på kompositmaterialets potential.